Продукция

Сверхпластическое формование

Данные технологии позволяют получать заготовки, близкие к конечной форме (т.н. «приблизительная форма»), из труднообрабатываемых металлов и сложных компонентов в аэрокосмической, судостроительной, автомобильной отраслях и в производстве высокоскоростных поездов.

Описание

маркер

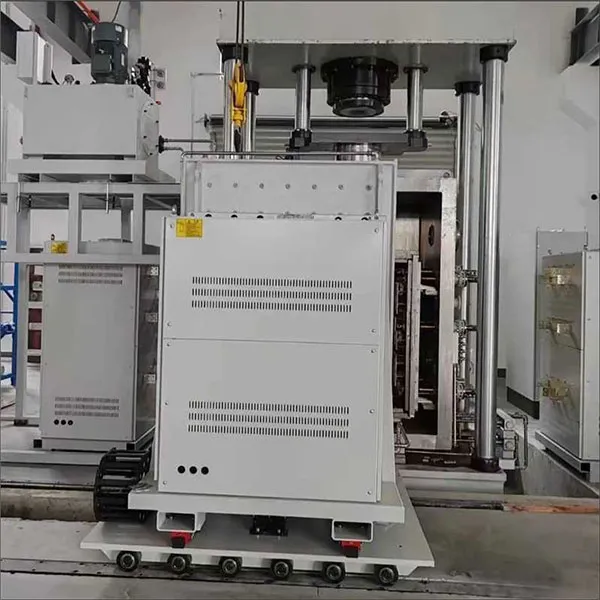

Описание продукции

формования/сверхпластического формования

◆ Простая автоматизация: Интеллектуальная система управления обеспечивает автоматизированное производство, сокращая участие персонала. Возможна комплектация автоматическими системами смены оснастки, роботизированной загрузки/выгрузки и системой автоматического онлайн-контроля качества для гарантии эффективности процесса и надежности продукции.

◆ Равномерность температуры: Нагревательные элементы с многозонным независимым регулированием температуры (конфигурация зависит от размеров платформы). Многозонный многоточечный контроль температуры платформы обеспечивает оптимальное распределение тепла.

◆ Стабильность конструкции оборудования: Конструкция нагревательной платформы, термоизоляционной платформы и основной рамы с использованием термостойких упругих элементов и шарнирных соединений обеспечивает прочность соединений при высоких температурах и предотвращает деформацию механизмов фиксации из-за перепадов температур. Термостойкая футеровка и система водяного охлаждения корпуса сохраняют температуру в рабочей камере и обеспечивают структурную надежность.

Конструкция оборудования

● Система нагрева

● Электрическая система управления

● Гидравлическая система

● Пневматическая система

● Станина

Технические параметры

1. Размер платформы: 600×600 – 2000×4000 мм (возможно изготовление по индивидуальным размерам)

2. Рабочая температура: до 1000°C (при длительной эксплуатации)

3. Формующее усилие: 10–2000 тонн

4. Скорость нагрева: 0–180°C/ч (регулируемая)